Guida all'implementazione di un sistema con VHP per la biodecontaminazione delle strutture

Punti chiave:

- URS orientate al processo sono fondamentali per l'implementazione di successo del sistema VHP™.

- I sistemi VHP integrati consentono di eseguire cicli più rapidi e richiedono meno manodopera rispetto alle unità portatili.

- I sistemi VHP si adattano a camere bianche, isolatori e cabine di sicurezza biologica.

- L'integrazione nei sistemi HVAC e di automazione consente un funzionamento fluido, analogo al resto delle utenze della struttura.

- La scelta del sistema dipende dalla disposizione, dalla frequenza di utilizzo e dagli obiettivi operativi.

I sistemi di biodecontaminazione a base di perossido d'idrogeno vaporizzato possono essere installati e integrati in svariate camere bianche o nei relativi indumenti. In questo articolo John Klostermyer, VHP Application Project Manager presso STERIS, fornisce alcuni suggerimenti per la stesura delle Specifiche dei requisiti utente orientate al processo.

I produttori di farmaci e di dispositivi medici stanno aumentando l'uso di VHP (perossido d'idrogeno vaporizzato) per il trattamento di singole camere bianche e dei relativi indumenti. I generatori di VHP vengono installati e integrati con componenti comuni per il trattamento dell'aria e con i controlli di automazione degli edifici. In questo modo si crea un sistema di biodecontaminazione di servizio, esteso all'intera struttura, in cui i cicli possono essere avviati con un clic del mouse.

I sistemi con VHP integrati richiedono più lavoro di installazione rispetto ai sistemi portatili, ma sono molto meno impegnativi per quanto riguarda il funzionamento. Un sistema integrato utilizzato frequentemente può far risparmiare migliaia di ore di manodopera nel corso della sua vita operativa; disporre di un piano per il processo di integrazione dell'impianto VHP, pertanto, è un elemento fondamentale per il suo successo.

Questa è una breve panoramica delle tipologie base dei sistemi con VHP insieme ad alcuni degli aspetti fondamentali che si dovrebbero considerare nella creazione delle Specifiche dei requisiti utente (URS) per questo sistema.

Processi unici

Ogni applicazione di VHP supporta la decontaminazione di un singolo spazio chiuso, che può presentare condizioni spaziali e ambientali notevolmente differenti. Alcune camere bianche sono dotate di canalizzazioni, altre hanno una serie di unità filtranti motoventilanti e plenum aperto. Esistono camere bianche che includono ambienti di grado superiore, come isolatori, sistema di barriera ad accesso limitato (RABS), banchi da lavoro a flusso d'aria laminare e cabine di sicurezza biologica, tutti trattabili con VHP. Un'altra applicazione comune è la biodecontaminazione rapida dei materiali trasportati attraverso gli airlock.

"Un sistema integrato utilizzato frequentemente può far risparmiare migliaia di ore di lavoro"

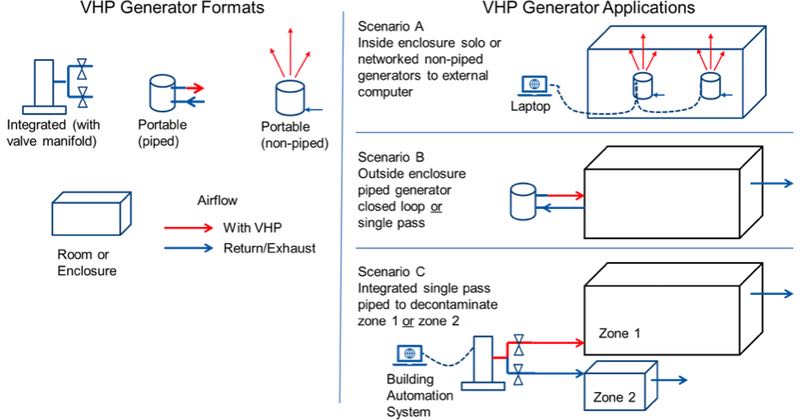

Per far fronte a questa vasta gamma di processi, le apparecchiature VHP vengono generalmente suddivise in due categorie diverse: unità integrate e portatili. Esse variano in base alla modalità di iniezione, alloggiamento, distribuzione uniforme e spurgo del VHP dallo spazio confinato. Ad esempio, se il processo richiede biodecontaminazioni frequenti, un sistema con VHP integrato sarebbe la scelta migliore. I sistemi integrati riducono al minimo i tempi e gli interventi di configurazione e offrono tempi di ciclo più rapidi, oltre a fornire inoltre una fonte di VHP a passaggio singolo per decontaminare automaticamente una o più zone, senza l'uso di ventilatori posizionati manualmente.

I generatori di VHP portatili senza tubo non richiedono installazioni permanenti e vengono sempre installati all'interno di una stanza o di una struttura, singolarmente o in rete con altri. Se le stanze hanno una disposizione complessa o contengono un numero elevato di apparecchiature, potrebbe essere necessario posizionare dei ventilatori per migliorare la distribuzione. I generatori di VHP senza tubo richiedono solitamente tempi di riposizionamento più lunghi, poiché rimangono in una stanza durante la fase di aerazione del ciclo di biodecontaminazione. Per questo motivo, sono spesso più adatti a un uso meno frequente.

"Alcune camere bianche sono dotate di canalizzazioni, altre hanno unità filtranti motoventilanti e plenum aperto"

I generatori portatili di VHP dotati di tubo vengono solitamente posizionati all'esterno della stanza e il VHP viene convogliato all'interno tramite un’apertura. Il flusso d'aria inferiore di un generatore con tubo aumenta la necessità di ventilatori ben posizionati. Tuttavia, a differenza del generatore VHP senza tubo, può essere spostato per decontaminare un altro spazio chiuso mentre il primo è in fase di aerazione.

Distribuzione del VHP

L'aria è il mezzo che trasporta il VHP dal generatore a tutte le superfici all'interno dello spazio chiuso da decontaminare. La temperatura, il volume e l'umidità determinano la concentrazione, la distribuzione e lo stato fisico del VHP. Lungo questo percorso dovrebbe essere evitata la formazione di condensa. Con un adeguato controllo della temperatura e dell'umidità relativa, il perossido d'idrogeno si mantiene allo stato di vapore e viene trasportato dai flussi d'aria previsti per l'applicazione.

Questo processo di distribuzione può essere suddiviso in due categorie:

Distribuzione primaria: punto in cui il perossido liquido viene vaporizzato e trasportato a concentrazione elevata, in genere attraverso un tubo polimerico isolato.

- Per un generatore portatile senza tubo, la distribuzione primaria corrisponde al generatore stesso. Un ventilatore interno disperde il VHP nell'ambiente circostante.

- I generatori con tubo possono essere progettati per erogare VHP in una stanza o in uno spazio chiuso, adiacente o distante anche centinaia di metri. Nelle applicazioni più grandi vengono utilizzati collettori e una serie di tubi polimerici isolati per erogare il VHP a concentrazione elevata nello spazio chiuso da decontaminare.

Distribuzione secondaria: punto in cui il VHP a concentrazione elevata viene diluito nell'aria più fredda all'interno dello spazio chiuso e disperso per decontaminare tutte le superfici esposte. La distribuzione secondaria può essere ottenuta mediante l'uso di aperture di iniezione ben posizionate in una stanza oppure utilizzando il sistema HVAC dell'area da decontaminare. I ventilatori posizionati manualmente, benché siano una soluzione fattibile, sono meno desiderabili.

È utile che il raggio d’azione del sistema HVAC corrisponda a quello della zona da decontaminare con VHP. Sia i sistemi HVAC a passaggio singolo che quelli a ricircolo possono essere utilizzati come mezzo di distribuzione secondaria e di aerazione.

Le URS

Tutti i componenti utilizzati per produrre, distribuire, contenere ed eliminare il VHP fanno parte di un sistema che deve funzionare in modo riproducibile per eseguire con successo e in sicurezza il processo di biodecontaminazione, in conformità con un piano di gestione della fumigazione specifico del sito. L'unico scopo del processo di biodecontaminazione è quello di supportare il processo lavorativo primario nella struttura.

Un passaggio fondamentale per integrare un sistema con VHP in un processo lavorativo è lo sviluppo di URS che identifichino i requisiti chiave del processo. La creazione di URS pratiche richiede una certa pianificazione, ma consentirà di risparmiare tempo e risorse e di ridurre i rischi correlati al progetto e al processo. Le URS orientate al processo si concentrano sui fattori di successo della produzione o del processo, quali tempi di rotazione, efficacia del processo, uniformità, costi, sicurezza ecc.

Un processo proattivo può comprendere diversi elementi da tenere in considerazione:

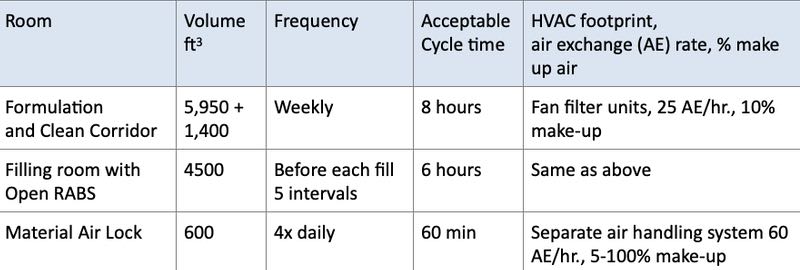

Zone e frequenza: elencare le singole zone da trattare della struttura, il loro volume, la frequenza prevista per la biodecontaminazione con VHP e il tempo di ciclo accettabile che supporterà le operazioni pianificate. Ulteriori requisiti potrebbero includere il trattamento di stanze/zone diverse in sequenza ravvicinata o in gruppi. Nella tabella 1 sono riportati alcuni esempi di diverse tipologie di stanze.

Tabella 1: Zone di esempio e frequenza della decontaminazione con VHP per stanze diverse

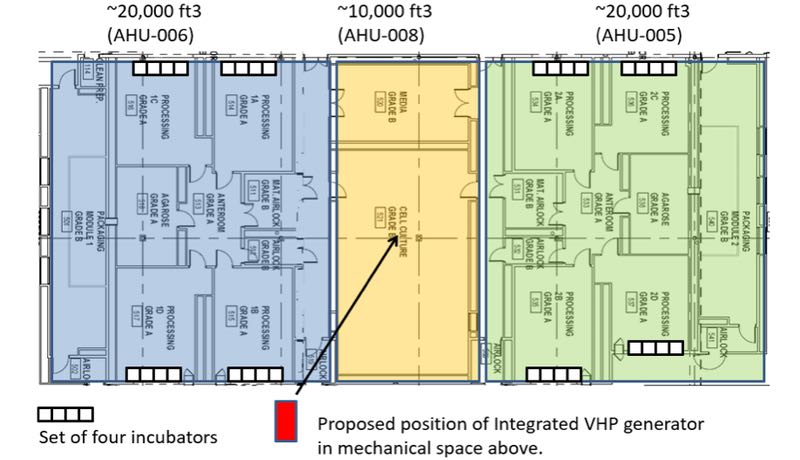

Planimetria: includere una planimetria che identifichi i perimetri degli ambienti da decontaminare. Indicare se gruppi di stanze devono essere trattati contemporaneamente e fornire la classificazione di tali ambienti. Contrassegnare le posizioni accettabili in cui è possibile installare le apparecchiature VHP. Si noti che all'interno dell'area da decontaminare sono posizionate solo unità portatili, senza tubi. Se i gruppi di stanze non sono adiacenti tra loro, inserire una vista in pianta che ne indichi la distanza. È bene controllare il flusso d'aria nel punto in cui il raggio d’azione dell'impianto HVAC si sovrappone alla zona interessata. Se è indicata solo la superficie del pavimento, aggiungere l'altezza del soffitto o il volume della stanza. Identificare quindi eventuali ambienti chiusi specifici all'interno dello spazio che potrebbero necessitare di biodecontaminazione individuale, quali gli incubatori mostrati nell'esempio della Figura 2.

Figura 2: Planimetria che mostra le potenziali zone da decontaminare

HVAC - il sistema HVAC svolge sempre un ruolo fondamentale nella distribuzione secondaria del VHP e/o nell'aerazione. Fornire una descrizione del sistema HVAC, compresi i ricambi d'aria all'ora, le velocità del flusso d'aria, la percentuale massima di aria di ricambio e, forse ancora più importante, la copertura o il raggio d’azione in relazione alla zona interessata. Includere uno schema HVAC/P&ID e specificare se si tratta di un sistema a passaggio singolo o a ricircolo, se sono presenti sistemi di asciugatura, di riduzione del rumore o altri componenti in linea con il sistema. Specificare i materiali costruttivi per il sistema HVAC, le canalizzazioni e verificarne l'allineamento con la zona da decontaminare con VHP.

Sequenziamento e ridondanza: prendere in considerazione l'utilizzo dell'apparecchiatura VHP. Ad esempio, un generatore può essere utilizzato per decontaminare un airlock o armadio passante per i materiali durante l'orario di lavoro e una camera bianca durante la notte. Determinare se è opportuno includere la ridondanza nel sistema. Ad esempio, un generatore di VHP di riserva può essere collegato a un collettore comune per servire più stanze od offrire la flessibilità necessaria per decontaminare diversi spazi contemporaneamente.

Requisiti di sicurezza: le considerazioni sulla sicurezza devono essere chiaramente delineate nelle URS. È possibile includere sensori di concentrazione del perossido d'idrogeno all'interno dell'area interessata e monitor negli spazi adiacenti. Prendere in considerazione anche altri meccanismi di sicurezza, quali serrature automatiche delle porte, spie luminose, arresti di emergenza, allarmi per il monitoraggio differenziale della pressione e interruttori di sicurezza per verificare le posizioni delle valvole su un collettore di distribuzione. Ulteriori misure di sicurezza sono riportate nel piano di gestione della fumigazione.

Requisiti normativi: quali misure sono necessarie per la conformità ai requisiti normativi? Esiste un requisito di conformità alla norma CFR 21-Parte 11, che comprende amministrazione degli utenti, registri cronologici di controllo, stampa, allarmi e tendenze? Identificare le voci di conformità alle normative locali, come la marcatura UL o CE. Per ulteriori requisiti specifici dell'applicazione, consultare l'etichetta.

Materiali di consumo: il materiale di consumo è registrato presso l'EPA o in base al regolamento europeo BPR? I numeri di lotto e le date di scadenza devono essere trasferiti automaticamente in un sistema interno di gestione dei dati? A quanto ammonta il consumo di materiali previsto? Quali misure di stoccaggio devono essere adottate?

STERIS' VHP M1000-T4, a pharma-grade VHP system for those requiring integration into an AHS/HVAC system

Documentazione: che tipo di documentazione deve essere fornita insieme all'attrezzatura? Considerare il manuale utente, lo schema P&ID, gli schemi elettrici, le specifiche funzionali, l'elenco dei pezzi di ricambio, i controlli e la documentazione dell'interfaccia. Una procedura operativa standard (SOP) per ogni fase del processo di biodecontaminazione dovrebbe includere aspetti di conformità alla sicurezza del sito, alle ordinanze locali, all'etichetta del prodotto e alla supervisione dell'ente applicabile (ad esempio FDA, CDC).

Integrazione del controllo e servizi: identificare il tipo di sistema di controllo con cui verrà integrato il sistema VHP. Includere il protocollo di comunicazione (ad esempio I/O discreto, Ethernet IP, BacNet, Profinet, Modbus, ecc.) e uno schema di rete del sistema. Includere gli elementi critici e le variabili di processo che devono essere comunicati tra i sistemi. Identificare quali servizi elettrici sono disponibili nella struttura, inclusi tensione, fase e amperaggio.

Servizi di assistenza: quale supporto di assistenza sarà necessario per implementare e mantenere il processo? Alcuni potrebbero non essere applicabili, a seconda dell'applicazione. Prima della consegna, potrebbero includere: compatibilità dei materiali/test di prodotto, supporto alla progettazione e all'integrazione meccanica, integrazione del controllo, proposta di applicazione e test di accettazione in fabbrica. I servizi di assistenza post-consegna possono includere: installazione/integrazione dei controlli, test di accettazione in sito/installazione/OQ, sviluppo di analisi/cicli di ingegneria, formazione degli utenti e manutenzione.

Il VHP è un antimicrobico altamente efficace, ampiamente utilizzato per il trattamento di ambienti critici. Ogni applicazione è unica e sono stati sviluppati diversi tipi di apparecchiature VHP per supportare le varie esigenze applicative. L'implementazione di una soluzione di biodecontaminazione efficace non si limita all'acquisto di un'apparecchiatura.

Quando si valuta l'implementazione del VHP, la stesura di URS orientate al processo è un punto di partenza fondamentale. Per ottenere prestazioni finali ottimali, lo sviluppo di URS per qualsiasi sistema VHP costituisce un’attività interfunzionale che coinvolge il fornitore del generatore, il proprietario della struttura, il responsabile del processo e gruppi di supporto, tra cui di convalida, ambiente, salute e sicurezza (EH&S) e appaltatori locali, a seconda delle necessità.

Contenuti consigliati

Biodecontaminazione con perossido d'idrogeno vaporizzato (VHP™): benefici normativi e vantaggi di convalida

Biodecontaminazione con perossido d'idrogeno vaporizzato (VHP™): una garanzia per la sicurezza dell'utente

Il perossido d'idrogeno vaporizzato (VHP): un’affermata tecnologia con una nuova applicazione

Iscriviti alla nostra mailing list per ricevere le ultime novità del settore e gli aggiornamenti sui prodotti.

Cliccando su Iscrizione confermi di accettare i nostri Termini e condizioni.